Frantumazione

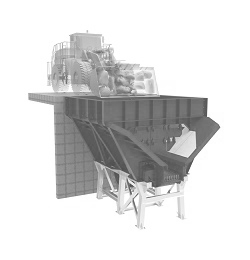

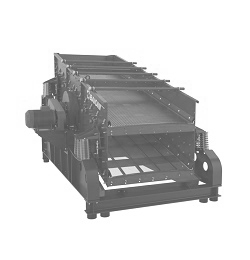

Frantumazione, Baioni progetta, realizza e installa macchine e impianti completi di frantumazione per inerti, vagliatura inerti, lavaggio inerti, trasporto inerti e stoccaggio inerti, impianti fissi per frantumazione, impianti semifissi per frantumazione e impianti mobili per frantumazione ideali a soddisfare ogni specifica esigenza della propria clientela. Offre non solo soluzioni standard ma anche macchine totalmente personalizzate adatte a qualsiasi ciclo di produzione e stadio di frantumazione inerti, selezione inerti e applicazione necessaria. La gamma dei frantoi per inerti è estremamente completa per ogni stadio di frantumazione.

I frantoi per inerti hanno un’ampia varietà di impiego e possono essere destinati a processi minerari e al riciclaggio delle demolizioni (C&D). Queste macchine sono molto versatili, utilizzate per ridurre le dimensioni dei blocchi di roccia in ingresso, per ottenere in uscita materiale ridotto nelle dimensioni desiderate, e soprattutto utile per essere convogliato alle successive fasi della lavorazione (frantumazione secondaria e terziaria, selezione/vagliatura, lavaggio e stoccaggio a cumuli).

I frantoi per inerti vanno dimensionati in modo adeguato e devono essere costruiti con materiali specifici, per sopportare le tante sollecitazioni alle quali vengono sottoposte durante il funzionamento. Da una corretta e adeguata scelta del tipo di frantoio primario dipende la produttività di tutto il resto dell’impianto.

Mining

Cava

Cementeria

Infrastruttura

Riciclaggio rifiuti C&D

Industria agroalimentare

Vari tipi di frantumazione e stadi

La frantumazione è l’azione meccanica disgregatrice dei materiali (rocce o rifiuti) può avvenire in diversi modi:

- per schiacciamento, ovvero per compressione del materiale fra due ganasce.

- per impatto, ovvero per urto violento dell’elemento da frantumare contro pareti.

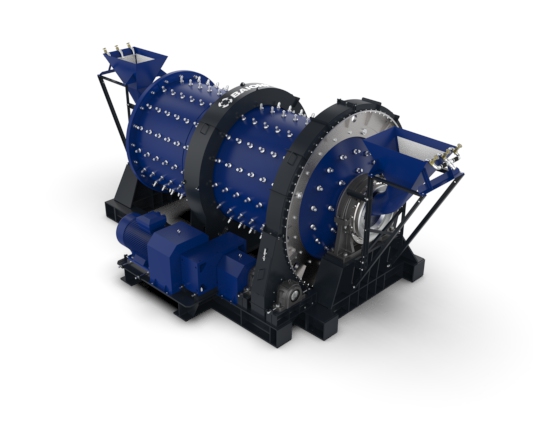

- per triturazione provocata da elementi resistenti (barre, palle pesanti) messi in moto insieme al materiale da frantumare.

Ognuna di queste modalità di frantumazione è ottenuta tramite frantoi di tipo diverso. Quando una roccia o materiale subisce il passaggio all’interno di un frantoio, comincia a essere disgregata in elementi dal diametro sempre più ridotto. Per arrivare alla dimensione più piccola, passando dalle pezzature più grandi (pietrisco), alle più piccole (sabbia), occorrono diversi stadi, successivi l’uno all’altro. In pratica, il materiale che viene fuori dal primo frantoio, alimenta un secondo frantumatore, e così via, secondo questo schema:

- frantumazione primaria

- frantumazione secondaria

- frantumazione terziaria

che comunque dipende sempre da quale taglia di macchina si prende in considerazione. In linea generale si può dire che il fattore di riduzione ad ogni passaggio è di 1/3, quindi ad esempio se si parte con 0-600 mm in alimentazione, si otterrà 0-200mm nello stadio primario, si arriverà a 0-60 mm nello stadio secondario e a 0-20 mm nello stadio terziario.

Tipi di frantoi

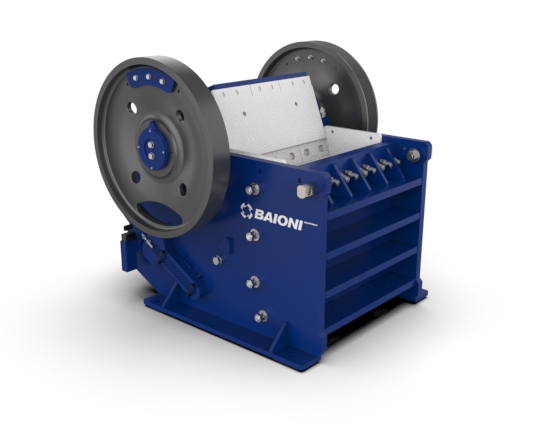

I frantoi primari a mascelle a semplice ginocchiera particolarmente indicati per la frantumazione di rocce dure e abrasive. La costruzione robusta, la semplicità d’impiego e la ridotta manutenzione ne fanno le macchine ideali per la frantumazione primaria di ogni tipo di materiale

I frantoi a cono, anche conosciuti come frantoi giratori conici, vengono invece usati per la frantumazione di pietre semidure e abrasive, ma anche per il trattamento di particolari materie prime durante le estrazioni. La loro peculiarità è quella di creare, dagli inerti, una pezzatura cubica che li fa rientrare nei dettami previsti dalla norma in tema di smaltimento di questi rifiuti speciali.

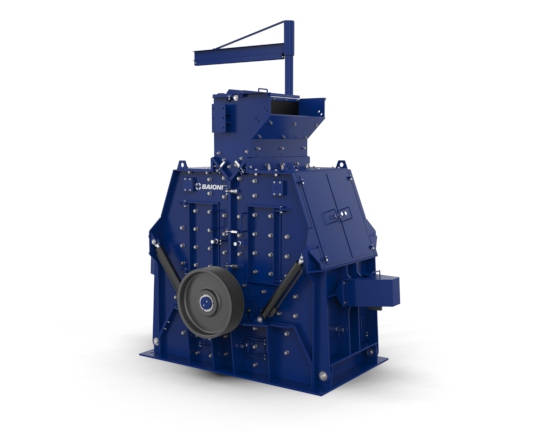

I frantoi ad urto sono delle macchine particolarmente versatili e ottime, sia nelle cave che nei cantieri, perchè penetrano efficacemente la roccia, creando una pezzatura perfettamente a norma sia nella forma che nella distribuzione. Possono essere frantoi ad urto, adatti alla frantumazione primaria al posto dei grandi frantoi primari a mascelle, purchè il materiale da trattare sia adatto per questa applicazione e non molto abrasivo. Sono particolarmente indicati quando si vogliono ottenere percentuali elevate di fini, grazie all’alto rapporto di riduzione. Il loro funzionamento non si basa sul principio di compressione, come nei frantoi a mascelle, la frantumazione avviene tramite colpi e urti potentissimi. Il materiale viene preso, accelerato e sbalzato in maniera violenta da un rotore ad altissima velocità contro degli elementi fissi facenti parte del frantoio: le corazze.

I frantoi ad urto sono impiegati come frantoi primari e secondari, i frantoi primari ad urto sono utilizzati per frantumare il calcare.

- IN GRADO DI FRANTUMARE SVARIATI MATERIALI PRESENTI IN NATURA

- IN BASE ALLA GRANULOMETRIA CHE SI VUOLE OTTENERE POSSONO SUSSEGUIRSI DIVERSI STADI DI FRANTUMAZIONE: PRIMARIA, SECONDARIA, TERZIARIA.

- MACCHINE ROBUSTE E AFFIDABILI